Additive Fertigung hilft MMI beim Übergang vom Start-up zur Erfolgsgeschichte im Bereich der Mikrochirurgie

Das italienische Unternehmen hat die weltweit kleinsten Mikroinstrumente mit Handgelenk sowie eine tremorreduzierende und bewegungsskalierende Robotertechnologie für komplexe mikrochirurgische Eingriffe entwickelt und setzt damit neue Maßstäbe in der chirurgischen Leistung und Patientenversorgung.

Noch beeindruckender ist, dass das Unternehmen erst 2015 gegründet wurde, sein Symani-Chirurgiesystem – mit der bahnbrechenden „NanoWrist“-Technologie – jedoch bereits Ende 2019 in Europa die CE-Kennzeichnung erhalten hatte. Seitdem wurden die NanoWrist-Instrumente von MMI in Italien erfolgreich bei Patienten eingesetzt. Das Unternehmen steht nun kurz vor der Vermarktung in ganz Europa und plant die FDA-Zulassung sowie die Expansion in die USA.

Das richtige Team, die Finanzierung und das technische Know-how waren entscheidend für die schnelle Entwicklung von MMI vom Start-up zum Erfolgsmodell für Mikrochirurgielösungen. Doch es gibt noch einen weiteren wichtigen Faktor, der die Skalierung beschleunigt hat.

„Wo wir jetzt sind, wäre ohne den Einsatz der additiven Fertigung nicht möglich gewesen “, erklärte Massimiliano Simi, Gründer und Vizepräsident für Forschung und Entwicklung bei MMI.

Von der F&E-Idee zur marktreifen Lösung

Der Durchbruch für MMI kam 2017, als das Unternehmen nach anderthalb Jahren technischer Entwicklung seinen ersten Meilenstein verkündete: das weltweit kleinste Roboterhandgelenk mit 3 mm Durchmesser und nur 150 Mikrometer breiten Spitzen. Da MMI Mikrochirurgen die nötige Fingerfertigkeit und Präzision für komplexe und äußerst filigrane rekonstruktive Eingriffe im kleinen Körperbereich bietet, dauerte es nicht lange, bis Investitionen angezogen wurden. Es war an der Zeit, vom F&E-Prototyping zur Feinabstimmung für eine kommerziell rentable Produktion überzugehen.

Mit AM kann MMI Innenkanäle einbauen und mehrere Komponenten in eine integrieren, um die Leistung zu verbessern.

„Die Zusammenarbeit mit Materialise und die damit verbundenen Vorteile der additiven Fertigung (AM) haben es uns ermöglicht, Design-Iterationen für eine Reihe von Komponenten, die für die Entwicklung unseres Mikrochirurgiesystems entscheidend sind, deutlich zu beschleunigen. So konnten wir in deutlich kürzerer Zeit vom Prototyp zum Produkt gelangen, als es sonst möglich gewesen wäre“, so Massimiliano. „Für ein Projekt wie unseres ist das enorm wichtig, da wir Anpassungsfähigkeit benötigen, um uns weiterentwickeln zu können. Bei Mikroinstrumenten kann bereits eine Anpassung von einem Hundertstel Millimeter erhebliche Auswirkungen auf die Leistung haben. Wo der Austausch der Formen für jede neue Iteration unglaublich kostspielig wäre, ermöglicht uns der 3D-Druck flexible Design-Iterationen.“

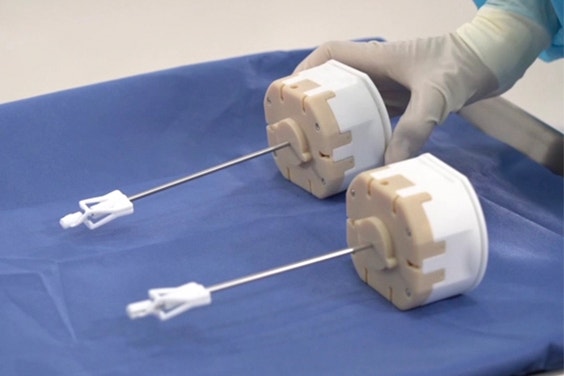

MMI nutzt AM heute umfassend zur Herstellung von Endverbrauchsteilen für seine Operationssets, insbesondere von Einweginstrumenten. Neben der Möglichkeit, bedarfsgerecht zu produzieren, schätzt das innovationsorientierte Produktteam von MMI auch die Eignung des 3D-Drucks für komplexe Designs. Die mit AM gefertigten Teile werden unter Berücksichtigung der Technologie entwickelt, verfügen über Innenkanäle und integrieren mehrere Komponenten zu einer einzigen, um die Leistung zu verbessern.

„Wir mussten nicht nur an die Verbesserung der Funktionalität, sondern auch an die Benutzerfreundlichkeit denken. Design kann der Schlüssel zur Minimierung von Bedienfehlern sein“, erklärte Massimiliano.

AM angewendet auf sterile Einweginstrumente

AM hat MMI nicht nur einen Anschub für Forschung und Entwicklung geboten, sondern auch eine zeitkritische Antwort auf eine Herausforderung im Bereich Endteile gegeben.

Giancarlo Testaverde, Vice President of Operations bei MMI, kommentierte: „Unsere Lösung erfordert für jeden Fall sterile Einweginstrumente. Auf unserem Weg zur Marktreife mussten wir genügend Komponenten produzieren, um unsere Lösung und unseren Prozess zu validieren. Um die Leistung zu optimieren, ist außerdem eine ganz spezielle Form erforderlich, deren Toleranzen durch Spritzgießen nur schwer zu erreichen sind – sicherlich nicht wirtschaftlich für die Menge, über die wir derzeit sprechen.“

„Die Stabilität, Leistungsfähigkeit und Biokompatibilität der Materialien sowie das qualifizierte 3D-Druckverfahren ermöglichen es uns, die ungewöhnliche Struktur zu schaffen, die für optimale Leistung erforderlich ist. Dies war für unsere Zwecke in dieser Phase unserer Wachstumsstrategie ideal. Wir mussten die Leistungsfähigkeit schnell unter Beweis stellen und konnten dies nun tun.“

Der perfekte Partner für Neuerfindungen

MMI hat nun einen entscheidenden Punkt in seiner Geschäftsentwicklung erreicht, da das Symani-Mikrochirurgiesystem für eine breitere weltweite Nutzung bereit ist und höhere Produktionsmengen erfordert. Daher ist das Unternehmen sehr daran interessiert, seine Beziehung zu AM weiter auszubauen.

„AM und die Zusammenarbeit mit Materialise als Lieferkettenpartner haben uns auf unserem bisherigen Weg zwei wichtige Vorteile verschafft: die Flexibilität, das Design schnell anzupassen, und die Gewissheit, dass das Endteil in einem marktreifen Kontext seine Leistung erbringen kann. “

— Massimiliano Simi, Gründer und Vizepräsident für Forschung und Entwicklung bei MMI

„Im Zuge unserer Expansion werden wir möglicherweise auf eine Spritzgusslösung für Endverbrauchskomponenten umsteigen, die derzeit mit AM hergestellt werden. In diesem Fall investieren wir jedoch in die erforderlichen Geräte und Prozesse und wissen, dass das Endergebnis markterprobt ist. AM hat uns diese Grundlage gegeben.“

Alternativ könnte AM mit uns wachsen. Die Lieferbereitschaft und die gelieferte Qualität entsprechen unseren aktuellen Anforderungen. Die Integration dieser Technologie in unser Entwicklungs- und Fertigungs-Toolkit eröffnet uns neue Optionen. Das ist für uns gerade jetzt enorm wertvoll.

Giancarlo fügte hinzu: „Ja, aufgrund unseres technischen Schwerpunkts und des von uns bedienten Mikrochirurgiesektors kann und sollte die Entwicklung nie aufhören. Kontinuierliche Neuerfindung und Verfeinerung liegt uns im Blut, weshalb unsere Beziehung zu AM und insbesondere zu Materialise weiter wachsen wird.“