Aluminium-Haftung mit Plasma & Laser

Starke Verbindungen, innovative Lösungen! Aluminium ist leicht, aber schwer zu verkleben, bis jetzt. Mit der einzigartigen Kombination aus Plasma- und Laserbehandlung steigern wir die Haftung von Aluminium um bis zu 60 %.

Mechanismen der Haftungsverbesserung

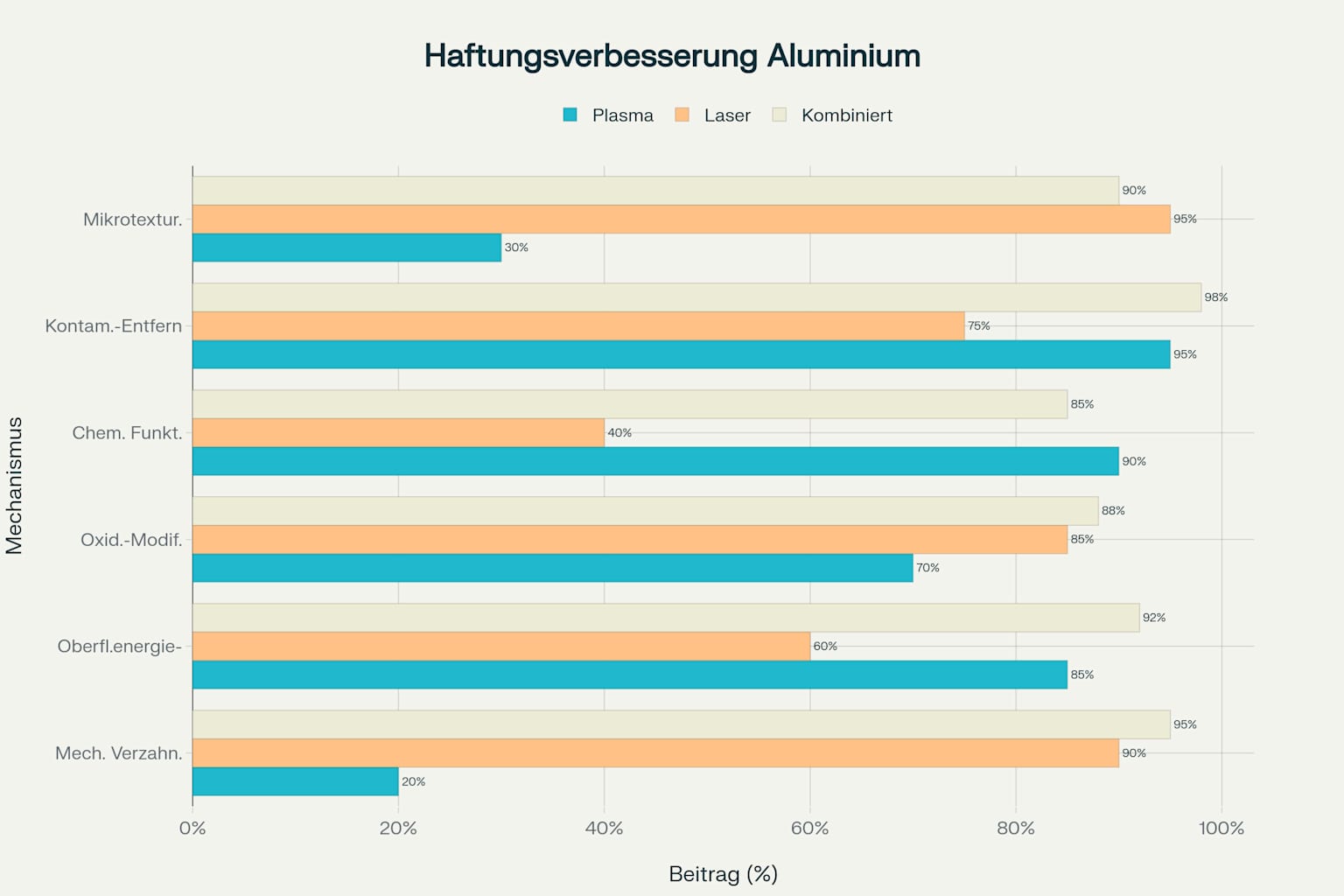

Die kombinierte Behandlung wirkt über sechs grundlegende Mechanismen, die jeweils unterschiedlich von Plasma und Laser beeinflusst werden:

Mechanismen der Haftungsverbesserung: Beitrag von Plasma, Laser und deren Kombination

Mechanismen der Haftungsverbesserung: Beitrag von Plasma, Laser und deren Kombination

Mechanische Verzahnung

Der Laser erzeugt Mikro- und Nanotexturen mit Rauheiten von 0,5-1,0 μm, die eine um 300% erhöhte effektive Oberfläche schaffen. Klebstoffe können in diese Strukturen eindringen und nach der Aushärtung eine formschlüssige Verbindung bilden.

Oberflächenenergie-Erhöhung

Plasma-Aktivierung steigert die Oberflächenenergie von 28 auf 58 mJ/m² durch Erzeugung polarer funktioneller Gruppen. Dies verbessert die Benetzung von Klebstoffen erheblich - der Kontaktwinkel mit Wasser sinkt von 85° auf 35°.

Oxidschicht-Modifikation

Die Laserbehandlung modifiziert die natürliche Aluminiumoxidschicht und erzeugt eine aktivere, adhäsionsfreundliche Oberflächenchemie. Gleichzeitig entfernt das Plasma lose Oxidpartikel und organische Verunreinigungen.

Chemische Funktionalisierung

Atmosphärenplasma erzeugt bis zu 12 funktionelle OH-Gruppen pro nm² - eine Steigerung um 500% gegenüber unbehandelten Oberflächen. Diese Gruppen bilden Wasserstoffbrücken und kovalente Bindungen mit Epoxid-basierten Klebstoffen.

Kontaminanten-Entfernung

Die Kombination erreicht eine nahezu vollständige Entfernung von Schmiermitteln, Oxidrückständen und organischen Kontaminanten. Plasma bricht organische Moleküle auf, während der Laser thermisch ablative Reinigung bewirkt.

Mikrotexturierung

Laserablation erzeugt präzise kontrollierte Oberflächenstrukturen im Mikrometerbereich, die optimal auf die Viskosität und Rheologie moderner Strukturklebstoffe abgestimmt sind.

Praktische Anwendung und Prozessablauf

Sechsstufiger Behandlungsprozess

Schritt 1: Vorreinigung, entfernt grobe Kontaminanten und Produktionsrückstände mittels Entfettung und Staubentfernung. Kritisch sind dabei Rückstände von Schmiermitteln aus der Blechbearbeitung.

Schritt 2: Laser-Oberflächenmodifikation verwendet Nd:YAG-Laser mit 1064 nm Wellenlänge und Pulsenergien von 0,1-2 J/cm². Die Energiedichte und Pulsüberlappung müssen präzise kontrolliert werden, um optimale Mikrotexturen ohne thermische Schädigung zu erzeugen.

Schritt 3: Plasma-Aktivierung erfolgt bei Atmosphärendruck mit Argon/Sauerstoff-Gemischen für 30-60 Sekunden, oder anwendungsbedingt mittels sauberer Druckluft. Behandlungszeit und Gasreinheit sind kritische Parameter für die Reproduzierbarkeit.

Schritt 4: Oberflächencharakterisierung überprüft die erreichte Oberflächenenergie (>50 mJ/m²) und Rauheit (0,5-1,0 μm) mittels Kontaktwinkelmessungen und Profilometrie.

Schritt 5: Klebstoffapplikation verwendet Epoxy-basierte Strukturklebstoffe, deren Viskosität und Aushärtungsverhalten an die behandelte Oberfläche angepasst sind.

Schritt 6: Qualitätsprüfung, validiert die erreichte Haftungsverbesserung von 50-70% durch Zugscherfestigkeitstests und Langzeitalterung.